QC7つ道具の概要

QC7つ道具は、品質管理の基本ツールです。

QC7つ道具とは?

QC7つ道具とは、品質管理(Quality Control、QC)の基本ツールとして、問題解決やデータ分析のために使用される7つの道具を指します。これらの道具は、データを視覚化し、問題の根本原因を明らかにし、プロセスの改善を図るために非常に有効です。具体的には以下の7つです。

- チェックシート

- パレート図

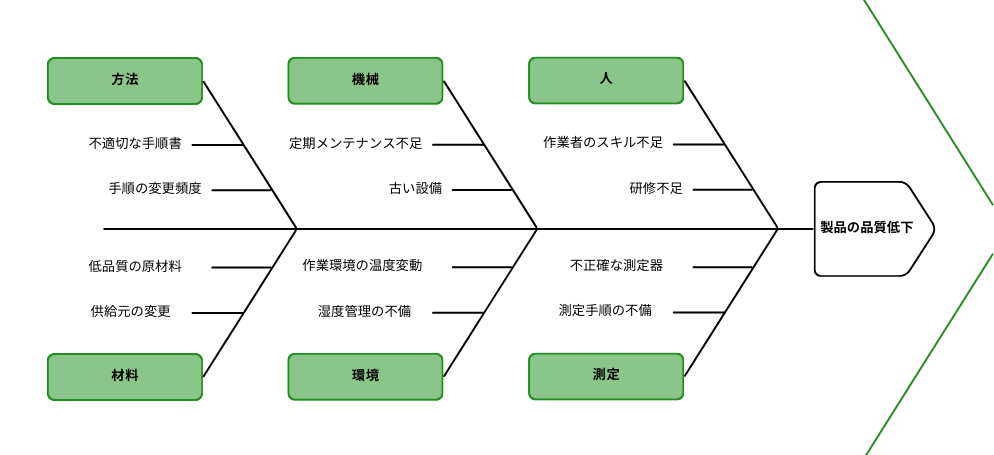

- 特性要因図(魚の骨図)

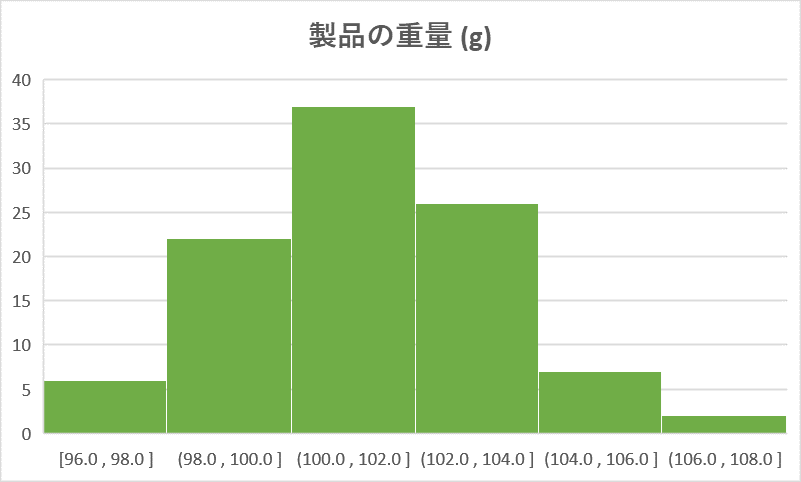

- ヒストグラム

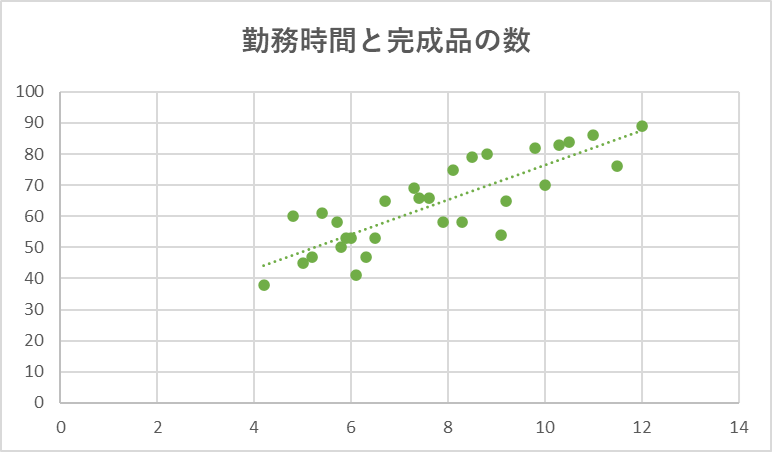

- 散布図

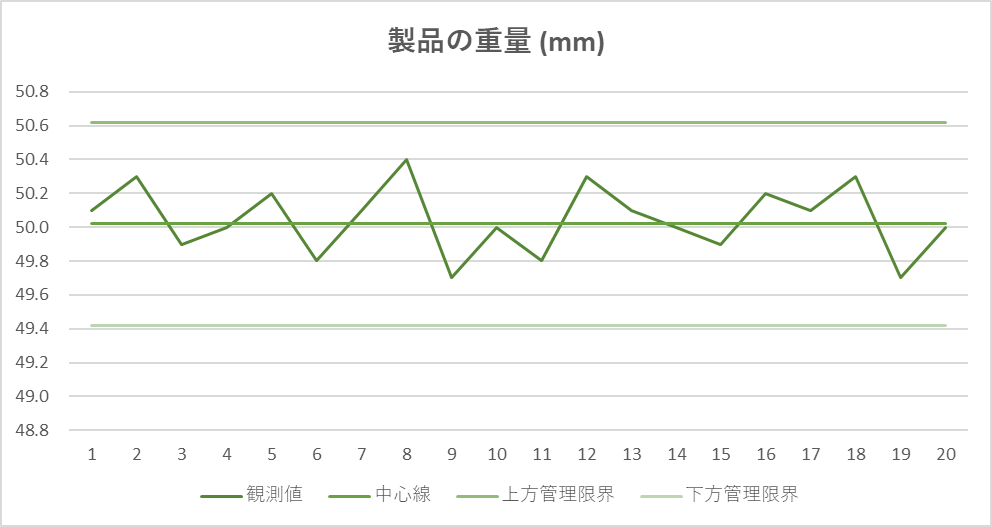

- 管理図

- 層別

覚え方:「サンチェ監督引っ張れそう」

- さん: 散布図

- ちぇ: チェックシート

- かん: 管理図

- とく: 特性要因図

- ひ: ヒストグラム

- ぱ: パレート図

- れ: 層別

新QC7つ道具とは?

従来のQC7つ道具に加えて、新たに提案された「新QC7つ道具」があります。これらは、より複雑な品質問題や設計段階での品質管理に使用されます。これらの道具は、複雑な問題を整理し、解決策を見つけるために役立ちます。新QC7つ道具には以下が含まれます。

- 親和図法

- 連関図法

- 系統図法

- マトリックス図法

- アローダイアグラム法

- PDPC法(Process Decision Program Chart)

- マトリックスデータ解析法

各道具の目的と使い方

QC7つ道具の目的と基本的な使い方を表にまとめたものです。

| 道具名 | 目的 | 使い方 |

|---|---|---|

| チェックシート | データ収集と観察 | 頻度や回数を記録し、傾向や問題を発見する |

| パレート図 | 問題の優先順位付けと主要な原因の特定 | 棒グラフで問題や欠陥の発生頻度を視覚化する |

| 特性要因図 | 問題の原因分析と整理 | 魚の骨図で原因を体系的に整理し、根本原因を探る |

| ヒストグラム | データの分布とばらつきの把握 | データの分布を棒グラフで示し、品質の変動を視覚化する |

| 散布図 | 二つの変数の相関関係の分析 | 二つの変数の関係を点で示し、相関関係を視覚的に捉える |

| 管理図 | プロセスの安定性の監視 | プロセスの変動をラインチャートで示し、安定性を判断する |

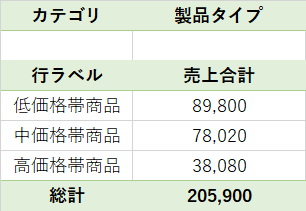

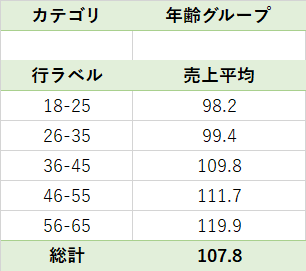

| 層別 | データのカテゴリ別分析 | データをカテゴリ別に分けて分析し、問題の発生要因を特定する |

各道具の詳細と使い方

各道具の使い方と具体例を紹介します。

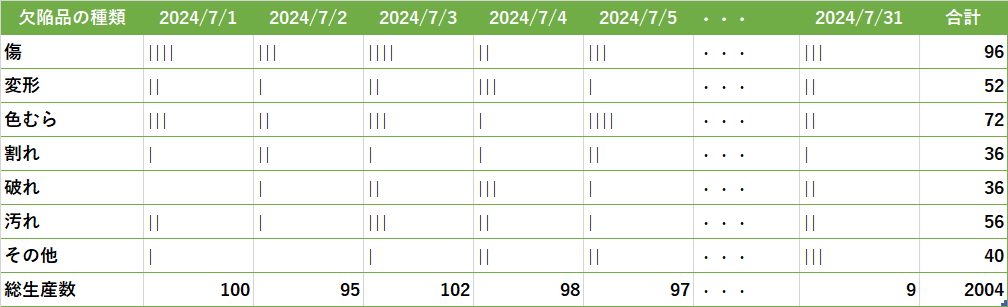

チェックシート

チェックシートは、特定のデータを体系的に収集、整理、分析するための基本的なツールです。作業現場や品質管理の場でよく使われ、決まったフォーマットに沿ってデータを記録することで、データのばらつきを防ぎ、均一なデータ収集を可能にします。具体的には、チェック項目と日付、頻度、または数量を記録する欄が設けられており、簡単かつ効率的にデータを管理できます。

使い方

- 記録する項目を決める: どの項目を記録するかを決定します。

- フォーマットを作成する: チェックボックスや入力欄を設けたフォーマットを作成します。

- データを収集する: 観察や計測の結果をチェックシートに記録します。

- データを集計し分析する: 集計したデータを分析し、傾向や問題点を把握します。

具体例

- 製造工程における欠陥品の種類とその発生頻度を記録する。

- サービス業における顧客クレームの内容と発生頻度を記録する。

- オフィスの設備点検で各設備の状態を記録する。

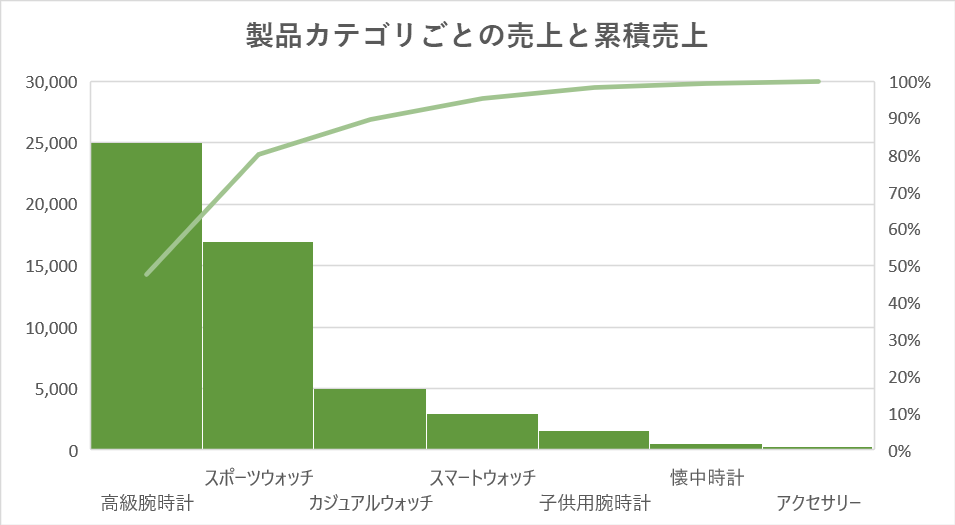

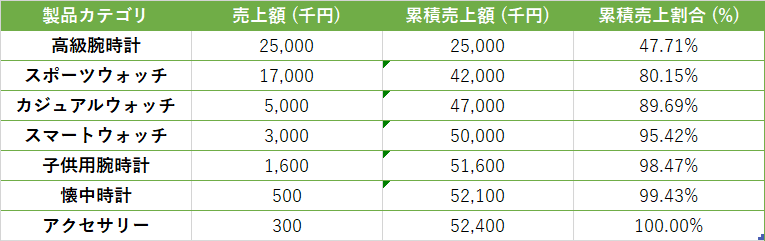

パレート図

パレート図は、データを重要度の高い順に並べて視覚化するツールで、問題解決や改善活動において、主要な問題を特定するために使用されます。この図は、イタリアの経済学者ヴィルフレド・パレートが提唱した「80:20の法則」に基づいており、少数の重要な要因(20%)が全体の大部分(80%)を占めることを示しています。パレート図は棒グラフと折れ線グラフを組み合わせた形式で表示され、各要素の寄与度を一目で把握できます。

使い方

- データ収集: 問題や欠陥の種類と発生頻度を記録します。

- データの並べ替え: 発生頻度の高い順にデータを並べます。

- 棒グラフの作成: 棒グラフを作成し、累積和の線グラフを追加します。

- 分析と対応策の考案: 主要な問題点を特定し、対応策を考えます。

具体例

- 顧客クレームの種類と頻度を視覚化し、主要なクレームを特定する。

- 製品の不良原因を分析し、最も重要な原因を特定する。

- サービスエラーの種類を分析し、頻度の高いエラーを特定する。

特性要因図(魚の骨図)

特性要因図は、問題の原因を視覚的に整理するためのツールです。魚の骨のような形状から「魚の骨図(フィッシュボーン図)」とも呼ばれます。中央に特性(問題)を記載し、そこから放射状に要因を枝分かれさせて記載します。これにより、問題の原因を体系的に整理し、根本原因を特定するのに役立ちます。

使い方

- 問題を特定する: 解決したい問題を図の右側に書きます。

- 主要な要因を特定する: 主要な要因を主な枝として追加します。

- 詳細な要因を特定する: 詳細な要因をサブ枝として追加します。

- 図全体を分析する: 図を分析し、根本原因を特定します。

具体例

- 製造不良の原因を特定する。

- 顧客満足度の低下の原因を分析する。

- プロジェクトの遅延の原因を特定する。

ヒストグラム

ヒストグラムは、データの分布やばらつきを視覚的に示すための棒グラフです。データを一定の範囲に分類し、その範囲ごとのデータの頻度を棒の高さで示します。これにより、データの中心傾向、ばらつき、形状(正規分布、偏った分布など)を一目で把握することができます。品質管理や統計分析の基本ツールとして広く使用されます。

使い方

- データ収集: データを収集し、適切な区間に分けます。

- 頻度の集計: 各区間ごとのデータの頻度を集計します。

- 棒グラフの作成: 棒グラフを作成します。

- データの分析: データのばらつきや傾向を分析します。

具体例

- 製品寸法のばらつきを分析する。

- 顧客対応時間の分布を評価する。

- 生産ラインの速度のばらつきを評価する。

散布図

散布図は、2つの変数間の関係を視覚的に示すためのグラフです。各データポイントをXY軸上にプロットすることで、変数間の相関関係を把握できます。相関関係がある場合、データポイントが直線的に並ぶ傾向があり、相関が強いほどその傾向は顕著になります。

使い方

- 変数を特定する: 二つの関連する変数を特定します。

- データ収集: データを収集し、各データポイントをプロットします。

- 相関関係の確認: 散布図を分析し、相関関係を確認します。

- 回帰直線の追加: 必要に応じて回帰直線を追加します。

具体例

- 温度と製品強度の関係を分析する。

- 広告費と売上の関係を評価する。

- 勤務時間と生産性の関係を分析する。

管理図

管理図は、工程が安定しているかどうかを監視するためのツールです。時間の経過とともにプロセスデータをプロットし、上限管理限界(UCL)と下限管理限界(LCL)を設定することで、プロセスが制御範囲内にあるかどうかを確認します。異常な変動やトレンドが発生した場合、即座に検出できるため、プロセスの改善や不良品の発生防止に役立ちます。

使い方

- データ収集: プロセスのデータを収集します。

- 平均値と標準偏差の計算: データの平均値と標準偏差を計算します。

- 管理限界の設定: 管理限界を設定します。

- 管理図の作成: データをプロットし、管理図を作成します。

- 異常値やトレンドの特定: 管理図を分析し、異常値やトレンドを特定します。

具体例

- 生産ラインの製品重量の変動を監視する。

- コールセンターの応答時間を評価する。

- 在庫レベルの安定性を確認する。

層別

層別は、データをグループやカテゴリに分けて分析する手法です。同じデータでも、異なる要因や条件によって分類することで、隠れたパターンやトレンドを明らかにすることができます。これにより、問題の根本原因を特定しやすくなります。

使い方

- データ収集: データを収集します。

- カテゴリ分け: データを異なるカテゴリ(例:時間帯、場所、担当者)に分けます。

- データ分析: 各カテゴリごとにデータを分析します。

- 問題点の特定: 分析結果を比較し、特定のカテゴリの問題を特定します。

具体例

- 製造不良の発生時間帯を分析する。

- 顧客クレームを地域別に分析する。

- 離職率を部署別に分析する。

まとめ

この記事では、QC7つ道具の概要と使い方について解説しました。

- QC7つ道具の概要: QC7つ道具の基本的な役割と、それぞれのツールの目的について説明しました。品質管理における問題の発見と解決を支援する基本的なツールの全体像を把握することができます。

- 各道具の詳細と使い方: チェックシート、パレート図、特性要因図(魚の骨図)、ヒストグラム、散布図、管理図、層別について、それぞれのツールの具体的な使用方法を説明しました。各道具を実際に使用する際の具体的な手順と、その効果的な活用方法を理解することができます。

QC7つ道具を活用することで、品質管理プロセスの改善が可能になります。各ツールの特性を理解し、適切に使用することで、問題の早期発見と効果的な解決が期待できます。品質管理活動において、QC7つ道具を駆使して、製品やサービスの品質向上を目指してください。

コメント